1. Formel

1. For at blive til chlorerede polyvinylchloridplastik (PVC-C) varmtvandsrør og elektrisk strøm, kabelbegravede rør, hvorfor tilføje chloreret polyvinylchlorid (CPVC) i forskellige dele? Dette skyldes, at chloreret polyvinylchlorid ( Der er visse standarder for de fysiske og kemiske indikatorer for CPVC. Blandt dem er chlorindholdet på 67,0±0,1 % meget vigtigt for forarbejdning. Vandindholdet i CPVC i Japan (det vil sige flygtigt stof) ) er ≤0,1 % indstillet som de vigtigste 0,2 %, og kan ikke forblive uændret i et år, kun i tre måneder. °C, mens den indenlandske CPVC kun kan nå 126 °C. Tilføjelse af andre tilsætningsstoffer end blødgørere og andre høje polymerer til formlen vil desuden reducere udstyr, støbeform, procestemperatur og -tryk samt boligen tidspunktet for skruen, køletræk og afbrænding vil blive påvirket. Som et resultat heraf blev felttesten og produktprøvetagningen ved Institute of Zhongyuan Chemical Co., Ltd. i Japan fra slutningen af februar til begyndelsen af marts 2001. Vicat ≤116°C Derfor var det for internationale og indenlandske standard PVC-C varmtvandsrør ≥11O. Indekset på ℃ betyder, at der er en lille margin. Det vil sige, brug 100 dele CPVC og forskellige additiver til at samarbejde, under visse procesforhold, udstyr, forme osv., og omhyggelig drift vil passere; hvad angår rørfittings ≥103℃, kan du tilføje 10 dele PVC eller øge 0,1-0,2 smøremiddel og stabiliseringsmiddel er tilstrækkeligt. Her anbefales det igen, at det primære råmaterialeforhold for det nedgravede strømkabel er 55 dele CPVC og 45 dele PVC. Jeg bad engang Central Laboratory of Beijing Research Institute of Chemical Industry under Ministry of Chemical Industry om at udføre en test af 50 CPVC vs. 50 PVC. Resultaterne blev ikke bedre, men faldende. Forskere i Beijing har studeret denne mekanisme. Vi anbefaler 55 CPVC til læsere. 45 dele af PVC er ret pålidelige til at nå de japanske og indenlandske industristandarder for Vicat ≥93℃. Selvfølgelig skal andre tilsætningsstoffer også være opmærksomme. Derudover skal Vicat for et tyndt rør med en tykkelse på 3 mm være inden for området 90 ± 14 ℃.

2. Hvorfor tilføje CPE efter tilslutning til MBS? Styrken øges, men på grund af de for store dobbeltbindinger vil UV-strålingen forårsage brud, og styrken vil falde. Det er når røret ankommer til byggepladsen, hvis det ikke er nedgravet i tide, tager det kun 5-7 dage for styrken at falde til det halve. Derfor kan formlen For eksempel tilføje 6-8 dele MBS (det gør, at Vicat-temperaturen ikke falder meget, hvilket er en anden egenskab ved MBS), og tilføjelse af 3 dele CPE kan forbedre kuldebestandighed og vejrbestandighed. Det har successivt designet formler for stærk ultraviolet stråling i den kolde årstid i nordvest og fugtig i sydvest for at imødekomme beskyttelsen af højspændings- og ultrahøjspændingskabler i elsystemet.

3. Hvorfor skal flydende paraffin (hvid olie) tilsættes ved tilsætning af CPE? Ifølge en rapport fra USA på den 31. World Plastics Engineers Annual Conference testede de i kulden, ørkenen og høje temperaturer i Arizona og New Jersey, og CPE har hvid olie. I tilfælde af, kan dens slagfasthed forbedres og forbedres flere gange, ti gange og snesevis af gange. Forbedringen af flere gange, ti gange og snesevis af gange refererer her til behandling under betingelsen af den samme formel. Påvirkningen af udstyr, forme og procesbetingelser vil variere. Under produktionen, læg 3 dele CPE i en plastikspand, tilsæt 0,3 dele hvid olie og bland det. Hvis det er bedst suget, vil den usugede hvide olie blive brugt i den næste gryde med formel. Dette er også en måde at teste kvaliteten af CPE, en termoplastisk elastomer. Det er godt, hvis det er opbrugt.

4. Slagfastheden af CPE i PVC-materialer: Princippet om hvid olie øger slagfastheden af CPE: Da CPE-partikler indeholder et stort antal lineære CPE-molekyler, er disse molekyler viklet ind i hinanden, og det er vanskeligt at fordele jævnt i PVC under forarbejdning. I midten, så spredningen er dårlig, hvilket påvirker materialets slagfasthed. Tilsætning af 10% hvid olie kan strække de lineære molekyler af CPE, som er praktisk at flytte og sprede sig ind i PVC-molekylkæden, og derved øge slagfastheden af PVC-materialer.

5. Hvorfor anbefales det ikke at bruge calciumstearat til fremstilling af klorerede polyvinylchlorid- og polyvinylchloridprodukter? Dette skyldes, at calciumstearat har tendens til at forårsage hvidt polyvinylchlorid, når det opvarmes til en temperatur højere end 160°C og i lang tid. Plasten bliver til rødlig farve. Det kan reagere med det nedbrudte HCL og danne en meget skør calciumchloridforbindelse, som er yderst ugunstig for produktets ydeevne, når det påføres. Derfor, i øjeblikket i behandlingen af polyhalogenerede olefinplastprodukter, tilsættes generelt ikke calciumstearat, og kun en lille mængde tilsættes i lyset af tryksmøringsstabilitet under sprøjtestøbning. Selvfølgelig, når der er titaniumdioxid (titaniumdioxid), er det tilrådeligt at tilsætte 0,06-0,12 dele natriumcarbonat Eller 0,09-0,19 dele natriumbicarbonat kan undgå de ovennævnte ulemper.

2. Bearbejdningsteknologi

Æltepunkt

A, opvarmningssekvens

CPVC eller avanceret æltegryde med PVC, efterfulgt af stabilisatorer, efterfulgt af forskellige tilsætningsstoffer, og til sidst MBS og CPE med hvid olie for at forbedre systemets slagstyrke. Det, jeg vil introducere her, er, at polyhalogenerede olefiner kræver indføring af stabilisatorer for at forhindre den accelererede nedbrydning af hydrogenchlorid (HCL) efter at være blevet opvarmet. Resten tilsættes senere for at øge chancen for kontakt mellem stabilisatorer og polyhalogenerede olefiner. Med hensyn til den endelige tilsætning af MBS og CPE viser tilsætning af hvid olie materialeegenskaberne for hele batchsystemet, hvilket er hvad brugeren har brug for.

B. Æltningstemperatur Den

æltetemperaturen skal være ≤105℃. På nuværende tidspunkt når nogle produktionsenheder ≥110℃, hvilket ikke er godt. Æltning spiller kun en rolle ved blanding, og der er ingen krav om plastificering. For eksempel vil en for høj æltetemperatur og lang tid medføre termisk belastning af materialet. , Det vil bringe problemer med den fremtidige ydeevne og installation og konstruktion af røret.

C. Momentet

af dobbeltskruet ekstruder under produktionen. I betragtning af det faktum, at det indeholder CPVC-råmaterialer, er dets forarbejdningsflydighed ringe. Derfor, ud over at overveje denne situation i formlen, indstiller vi også drejningsmomentet til 35 til 60 for at producere. Generelt er 40-55 bedre. Den skal justere temperaturen og trykket og endda forbedre formlen til sidst, så den kan produceres. Først når ydeevnen af det færdige produkt kan nå den standard, der kræves af den originale fantasi, betragtes det som en succes.

D. Krav til afbrænding

PVC-C varmtvandsrør behøver ikke flares, de er forbundet med rørfittings, og strømkabelbeskyttelsesmuffer skal flares. Dette stiller krav til udstyret mht. form og tykkelse af rørvæggen, og fokus er på justering. Rørets opvarmningstid og temperatur kan gøre, at rørafbrændingsområdet ikke deformeres. Generelt er afbrændingstemperaturen meget højere end ekstruderingstemperaturen. Ekstruderingstemperaturen bør ikke overstige 195°C, og afbrændingstemperaturen bør være omkring 250°C. Indenlandsk producerede instrumenter reflekterer mere end 300°C. Dette kræver opmærksomhed.

3. Vær opmærksom på brugen af strømkabelbeskyttelseshylstre, der er nedgravet i jorden

Vægtykkelsen af den nedgravede strømkabelbeskyttelsesmuffe vælges i henhold til de forskellige anvendelser. Har lavet steam 20 testen og cantilever bjælke tryktesten. Fabrikantens specifikationer kan bruges til vejbelastning, organisk ikke-isolationszone, fodgængergrønt bælte, derudover er der lavvandede begravede dybder, og der er intet vand i jorden. Undgåelse af frossen jord er blevet en overvejelse.

For det fjerde, anbefaling af materialer

Til PVC-C strømrør kan du bruge tungt calciumcarbonat i stedet for let aktiveret calciumcarbonat. PVC-C varmtvandsrør bruger ren CPVC, så mængden af titaniumdioxid er stor, og calciumcarbonat er ikke egnet. Tilføj eller tilføj 0,5-1 del symbolsk. Her for at nævne den røde farve af PVC-C strømrør. Generelt anvendes uorganiske pigmenter. Alle organiske pigmenter vil nedbrydes, når de udsættes for høje temperaturer, hvilket vil gøre farven mørkere. Tests udført i Japans Zhongyuan Research har også bekræftet dette. Endelig, for at producere rør, der opfylder standarderne, især for at brugerne skal kunne bruge det sikkert, er der stadig mange problemer, der skal være opmærksomme på. Kaixin Pipeline Technology Co., Ltd. anvender en importeret KraussMaffei-ekstruderingsproduktionslinje, som opfylder produktionsbehovene for alle kaliberprodukter og samtidig sikre stabiliteten af produktets ydeevne. Kunder er velkomne til at komme og bestille.

Denne artikel kommer fra internettet, kun til læring og kommunikation, uden kommercielt formål.

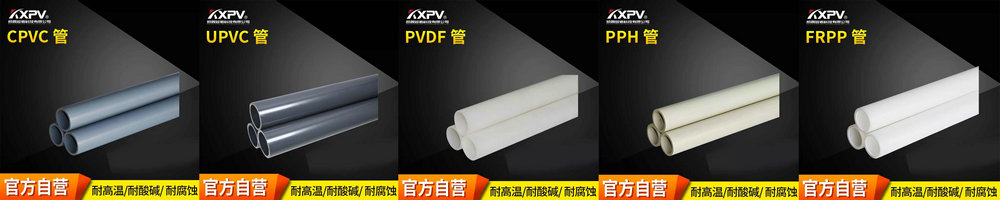

Produkter Vis