Plasts skørhed har altid været en faktor, der plager nogle virksomheders normale drift. Rørenes skørhed har mere eller mindre påvirket disse rørselskabers markedsandel og brugeromdømme med hensyn til tværsnitsudseende og installationsgodkendelse. Skørheden af rør er grundlæggende. Det afspejles fuldt ud i produktets fysiske og mekaniske egenskaber.

Denne artikel diskuterer og analyserer årsagerne til skørheden af PVC-U plastrør fra formlen, blandingsprocessen, ekstruderingsprocessen, skimmelsvamp og andre eksterne faktorer.

De vigtigste egenskaber ved at PVC-rør bliver skøre er: revner og brud under koldstansning under blanking.

Der er mange årsager til de dårlige fysiske og mekaniske egenskaber af rørprodukter, hovedsageligt som følger:

Urimelig formel og blandingsproces

(1) For meget fyldstof. I lyset af de nuværende lave priser på markedet og de stigende priser på råvarer handler rørproducenter om at reducere omkostningerne. Almindelige rørproducenter reducerer omkostningerne uden at reducere kvaliteten ved at optimere kombinationen af formler; nogle producenter har sænket kvaliteten af deres produkter og samtidig reduceret omkostningerne. På grund af sammensætningen af formlen er den mest direkte og effektive måde at tilføje fyldstoffer. Fyldstoffet, der almindeligvis anvendes i PVC-U plastrør, er calciumcarbonat.

I de tidligere formuleringssystemer var de fleste af dem fyldt med tungt calcium, hvis formål var at øge stivheden og reducere omkostningerne. På grund af dens uregelmæssige partikelform og relativt grove partikelstørrelse har tungt calcium imidlertid dårlig kompatibilitet med PVC-harpikslegemet, så dets tilsætning er meget høj. Lavt, og når antallet af kopier stiger, vil farven og udseendet af røret blive påvirket.

Nu med udviklingen af teknologi er det meste af brugen af ultrafin letvægts aktiveret calciumcarbonat, eller endda nanoskala calciumcarbonat, som ikke kun spiller rollen som øget stivhed og fyldning, men også har rollen som modifikation , men dens fyldningsmængde er ikke uendelig, dens andel bør kontrolleres. Nu tilføjer nogle producenter calciumcarbonat til 20-50 massedele for at reducere omkostningerne, hvilket i høj grad reducerer profilens fysiske og mekaniske egenskaber og får røret til at blive skørt.

(2) Type og mængde tilsat slagmodifikator. Impact modifier er en højmolekylær polymer, der kan øge den samlede energi af PVC-brud under stress.

På nuværende tidspunkt er de vigtigste sorter af slagmodifikatorer til stiv PVC CPE, ACR, MBS, ABS, EVA osv. Den molekylære struktur af CPE-, EVA-, ACR-modifikatorer indeholder ikke dobbeltbindinger og har god vejrbestandighed og egnet Som udendørs byggematerialer blandes de med PVC for effektivt at forbedre slagfastheden, bearbejdeligheden og vejrbestandigheden af stiv PVC.

I PVC/CPE-blandingssystemet øges slagstyrken med stigningen i mængden af CPE, hvilket viser en S-formet kurve. Når tilsætningsmængden er mindre end 8 massedele, øges systemets slagstyrke meget lidt; når tilsætningsmængden er 8-15 dele efter masse, er stigningshastigheden størst; derefter har stigningstakten en tendens til at være flad.

Når mængden af CPE er mindre end 8 dele efter masse, er det ikke nok at danne en netværksstruktur; når mængden af CPE er 8-15 dele efter masse, er det kontinuerligt og ensartet fordelt i blandingssystemet for at danne en faseadskilt netværksstruktur, der gør blandingen. Systemets slagstyrke øges mest; når mængden af CPE overstiger 15 massedele, kan der ikke dannes en kontinuerlig og ensartet dispersion, men en del af CPE'en danner en gel, således at der ikke vil være egnede CPE-partikler til dispergering ved den tofasede grænseflade til at absorbere stødenergien , så slagstyrkens vækst har en tendens til at være langsom.

I PVC/ACR-blandingssystemet kan ACR forbedre blandingssystemets slagfasthed betydeligt. Samtidig kan "kerne-skal"-partiklerne fordeles ensartet i PVC-matrixen. PVC er den kontinuerlige fase, og ACR er den dispergerede fase. Dispergeret i den kontinuerlige fase af PVC, interagerer det med PVC og fungerer som en proceshjælp til at fremme plastificering og plastificering af PVC. Gelering, kort plastificeringstid og god forarbejdningsydelse. Formningstemperaturen og plastificeringstiden har ringe indflydelse på den indhakkede slagstyrke, og faldet i bøjningselasticitetsmodulet er også lille.

Den generelle dosis er 5-7 dele efter masse. De hårde PVC-produkter modificeret af ACR har fremragende slagstyrke ved stuetemperatur eller slagstyrke ved lav temperatur. Imidlertid er det bevist ved eksperimenter, at slagstyrken af ACR er omkring 30% højere end for CPE. Derfor bør PVC/ACR-blandingssystemet anvendes så meget som muligt i formuleringen, og når det modificeres med CPE og mængden er mindre end 8 dele efter masse, vil røret ofte blive skørt.

(3) For meget eller for lidt stabilisator. Stabilisatorens rolle er at hæmme nedbrydning eller reagere med det frigivne hydrogenchlorid og forhindre misfarvning under forarbejdning af polyvinylchlorid.

Mængden af stabilisator varierer alt efter typen, men generelt vil for meget dosering forsinke materialets plastificeringstid, så materialet ikke plastificeres, når det eksporteres til formen, og molekylerne i formelsystemet ikke fuldstændig sammensmeltet. Får dens intermolekylære struktur til at være svag.

Når dosis er for lille, vil det forårsage nedbrydning eller nedbrydning af den relativt lave molekylvægt i formelsystemet (kan også siges at være overblødgjort), hvilket vil skade stabiliteten af den intermolekylære struktur af hver komponent. Derfor vil mængden af stabilisator også påvirke rørets slagstyrke. For meget eller for lidt vil få rørets styrke til at falde og få røret til at blive skørt.

(4) For stor mængde eksternt smøremiddel. Det eksterne smøremiddel har lav kompatibilitet med harpiksen, hvilket kan fremme glidningen mellem harpikspartiklerne og derved reducere friktionsvarmen og forsinke smeltningsprocessen. Denne effekt af smøremidlet er i det tidlige stadie af forarbejdningsprocessen (det vil sige den eksterne opvarmningseffekt og friktionsvarmen genereret internt) Før harpiksen er fuldstændig smeltet og harpiksen i smelten mister sine identifikationsegenskaber) er den største.

Eksterne smøremidler er opdelt i forsmøring og eftersmøring . Materialer med overdreven smøring viser dårligt udseende under forskellige forhold. Hvis mængden af smøremiddel er forkert, kan det forårsage flowmærker, lav ydelse, turbiditet, dårlig stød og ru overflade. , Vedhæftning, dårlig plastificering osv. Især når den mængden er for stor, vil det forårsage dårlig kompakthed og dårlig plastificering af profilen, hvilket resulterer i dårlig slagydelse og skørhed af røret .

(5) Fodringssekvensen af varmblanding, temperaturindstilling og hærdetid har også afgørende faktorer for profilens ydeevne. Der er mange komponenter i PVC-U-formlen. Den valgte tilsætningsrækkefølge bør være befordrende for virkningen af hvert additiv og øge dispersionshastigheden, samtidig med at dens uønskede synergistiske virkning undgås. Rækkefølgen af tilsætningen af tilsætningsstofferne skulle bidrage til at øge hjælpestoffet effekt. De komplementære virkninger af midlerne overvinder virkningerne af gensidig eliminering og eliminering , således at de tilsætningsstoffer, der skal spredes i PVC-harpiksen, helt kan trænge ind i PVC-harpiksen.

Fodringssekvensen for en typisk stabil systemformel er som følger:

a Hvornår kører ved lav hastighed, tilsæt PVC-harpiks til den varme blandegryde;

b Tilsæt stabilisator og sæbe under højhastighedsdrift ved 60°C;

c Tilføj interne smøremidler, pigmenter, stødmodificerende midler og proceshjælpemidler ved omkring 80°C under højhastighedsdrift;

d Tilføj eksterne smøremidler såsom voks ved ca. 100°C og høj hastighed;

e Tilføj fyldstof under højhastighedsdrift ved 110°C;

f Udled materialerne til den kolde blandetank til afkøling ved en lav hastighed på 110°C-120°C;

g Blandes koldt, indtil materialets temperatur falder til ca. 40°C, og tøm derefter ud. Ovenstående fodringssekvens er mere rimelig, men i den faktiske produktion er den også forskellig alt efter eget udstyr og forskellige forhold. De fleste producenter tilføjer andre tilsætningsstoffer sammen med harpiksen. Der er også tilsat let aktiveret calciumcarbonat sammen med hovedingredienserne og så videre.

Dette kræver, at virksomhedens tekniske personale udarbejder passende forarbejdningsteknologi og fodringssekvens i henhold til virksomhedens karakteristika.

Generelt er den varme blandingstemperatur omkring 120°C. Når temperaturen er for lav, bliver materialerne ikke geleret og blandet ensartet. Over denne temperatur kan nogle materialer nedbrydes og fordampe, og det tørre blandede pulver bliver gult. Blandetiden er generelt 7-10 minutter, før materialet kan opnå komprimering, homogenisering og delvis gelering. Den kolde blanding er generelt under 40°C, og afkølingstiden skal være kort. Hvis temperaturen er højere end 40°C, og afkølingshastigheden er langsom, vil den forberedte tørblanding være mindre tæt end den konventionelle.

Modningstiden for tørre blandinger er generelt 24 timer. Hvis materialet er længere end denne tid, er det let at absorbere vand eller agglomerere. Hvis det er mindre end denne tid, er strukturen af molekylerne mellem materialerne ikke stabil, hvilket resulterer i store udsving i rørets form og vægtykkelse under ekstrudering. . Hvis ovenstående led ikke styrkes, vil kvaliteten af rørprodukterne blive påvirket, og i nogle tilfælde vil røret være skørt.

Denne artikel kommer fra internettet, kun til læring og kommunikation, uden kommercielt formål.

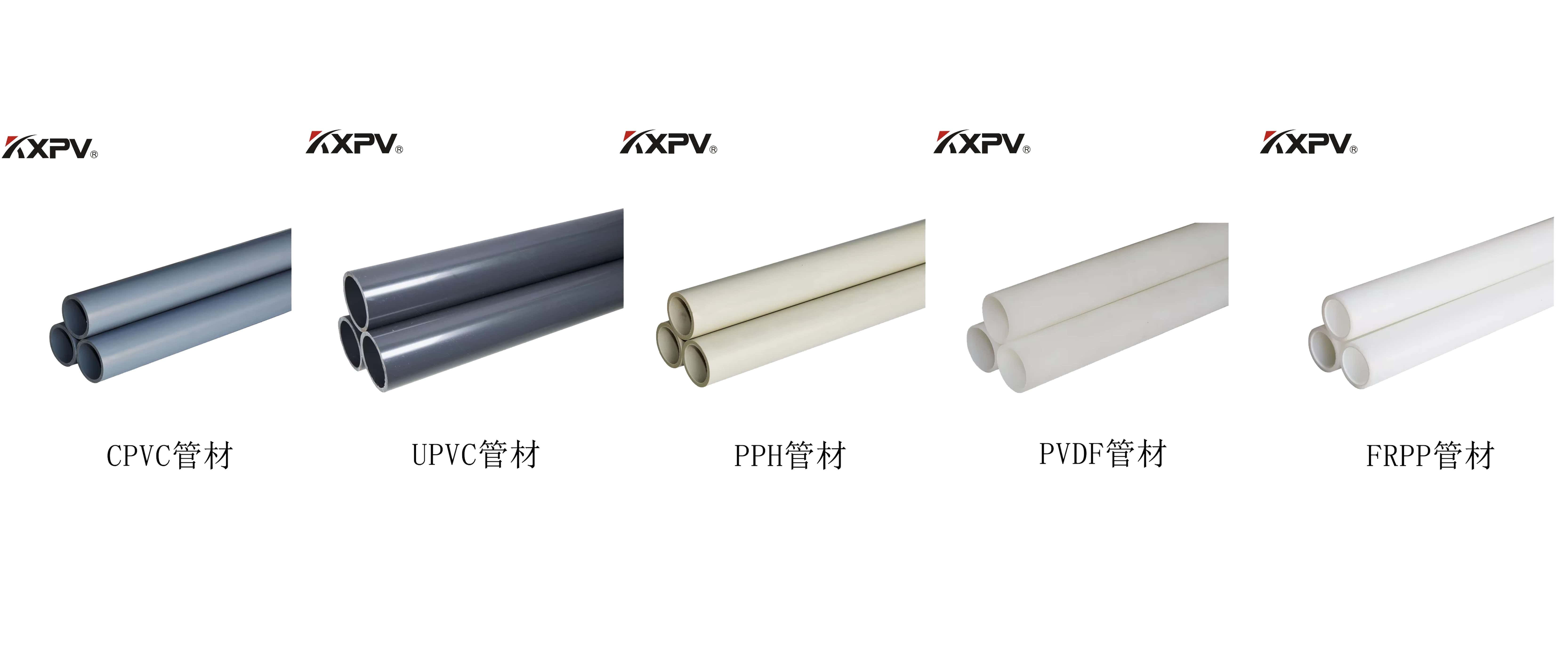

Produkter Vis